01 પરિચય

પાવર ટ્રાન્સમિશન કેરિયર તરીકે, ઉચ્ચ-વોલ્ટેજ વાયર ચોકસાઈ સાથે બનાવવા જોઈએ, અને તેમની વાહકતા મજબૂત વોલ્ટેજ અને વર્તમાન જરૂરિયાતોને પૂર્ણ કરે છે. શિલ્ડિંગ લેયર પર પ્રક્રિયા કરવી મુશ્કેલ છે અને તેને ઉચ્ચ વોટરપ્રૂફિંગ સ્તરની જરૂર છે, જે ઉચ્ચ-વોલ્ટેજ વાયર હાર્નેસની પ્રક્રિયાને મુશ્કેલ બનાવે છે. ઉચ્ચ-વોલ્ટેજ વાયર હાર્નેસ બનાવવાની પ્રક્રિયાનો અભ્યાસ કરતી વખતે, ધ્યાનમાં લેવાની પ્રથમ બાબત એ છે કે પ્રક્રિયા દરમિયાન આવતી સમસ્યાઓનું અગાઉથી નિરાકરણ કરવું. પ્રક્રિયા કાર્ડમાં અગાઉથી ધ્યાન આપવાની જરૂર હોય તેવા સ્થળો પર સમસ્યાઓ અને નોંધોની યાદી બનાવો, જેમ કે ઉચ્ચ-વોલ્ટેજ કનેક્ટરની મર્યાદા અને પ્લગ-ઇનનું સ્થાન. એસેમ્બલી ક્રમ, ગરમી સંકોચન સ્થિતિ, વગેરે પ્રક્રિયા દરમિયાન તે સ્પષ્ટ કરે છે, જે પ્રક્રિયા કાર્યક્ષમતામાં સુધારો કરે છે અને ઉચ્ચ-વોલ્ટેજ વાયર હાર્નેસની ઉત્પાદન ગુણવત્તાને સુધારવામાં પણ મદદ કરે છે.

02 ઉચ્ચ-વોલ્ટેજ વાયર હાર્નેસ પ્રક્રિયા ઉત્પાદન માટેની તૈયારી

૧.૧ ઉચ્ચ-વોલ્ટેજ રેખાઓની રચના

હાઇ-વોલ્ટેજ વાયરિંગ હાર્નેસમાં શામેલ છે: હાઇ-વોલ્ટેજ વાયર, હાઇ-તાપમાન-પ્રતિરોધક લહેરિયું નળીઓ, હાઇ-વોલ્ટેજ કનેક્ટર્સ અથવા ગ્રાઉન્ડ આયર્ન, હીટ સંકોચન નળીઓ અને લેબલ્સ.

૧.૨ ઉચ્ચ-વોલ્ટેજ લાઇનોની પસંદગી

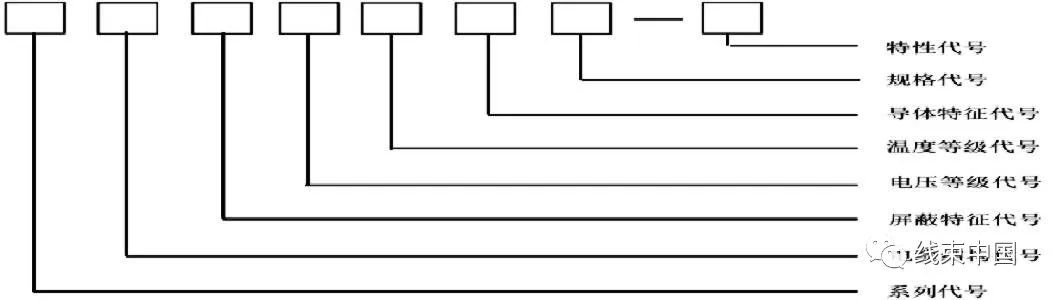

ડ્રોઇંગની જરૂરિયાતો અનુસાર વાયર પસંદ કરો. હાલમાં, ભારે ટ્રક હાઇ-વોલ્ટેજ વાયરિંગ હાર્નેસ મોટાભાગે કેબલનો ઉપયોગ કરે છે. રેટેડ વોલ્ટેજ: AC1000/DC1500; ગરમી પ્રતિકાર સ્તર -40~125℃; જ્યોત પ્રતિરોધક, હેલોજન-મુક્ત, ઓછી ધુમાડાની લાક્ષણિકતાઓ; શિલ્ડિંગ સ્તર સાથે ડબલ-લેયર ઇન્સ્યુલેશન, બાહ્ય ઇન્સ્યુલેશન નારંગી રંગનું છે. હાઇ-વોલ્ટેજ લાઇન ઉત્પાદનોના મોડેલો, વોલ્ટેજ સ્તરો અને સ્પષ્ટીકરણોનો ક્રમ આકૃતિ 1 માં બતાવવામાં આવ્યો છે:

આકૃતિ 1 ઉચ્ચ-વોલ્ટેજ લાઇન ઉત્પાદનોનો ગોઠવણી ક્રમ

૧.૩ ઉચ્ચ વોલ્ટેજ કનેક્ટર પસંદગી

પસંદગીની આવશ્યકતાઓને પૂર્ણ કરતા ઉચ્ચ-વોલ્ટેજ કનેક્ટર્સ વિદ્યુત પરિમાણોને પૂર્ણ કરે છે: રેટેડ વોલ્ટેજ, રેટેડ કરંટ, સંપર્ક પ્રતિકાર, ઇન્સ્યુલેશન પ્રતિકાર, વોલ્ટેજનો સામનો કરવો, આસપાસનું તાપમાન, રક્ષણ સ્તર અને પરિમાણોની શ્રેણી. કનેક્ટરને કેબલ એસેમ્બલીમાં બનાવ્યા પછી, કનેક્ટર અથવા સંપર્ક પર સમગ્ર વાહન અને સાધનોના કંપનની અસર ધ્યાનમાં લેવી આવશ્યક છે. સમગ્ર વાહન પર વાયરિંગ હાર્નેસની વાસ્તવિક ઇન્સ્ટોલેશન સ્થિતિના આધારે કેબલ એસેમ્બલીને યોગ્ય રીતે રૂટ અને ફિક્સ કરવી જોઈએ.

ચોક્કસ આવશ્યકતાઓ એ છે કે કેબલ એસેમ્બલીને કનેક્ટરના છેડાથી સીધી બહાર કાઢવામાં આવે, અને પ્રથમ નિશ્ચિત બિંદુ 130mm ની અંદર સેટ કરવું જોઈએ જેથી ખાતરી થાય કે નિશ્ચિત બિંદુ અને ઉપકરણ-બાજુના કનેક્ટર વચ્ચે કોઈ સંબંધિત વિસ્થાપન ન થાય જેમ કે ધ્રુજારી અથવા હલનચલન. પ્રથમ નિશ્ચિત બિંદુ પછી, 300mm થી વધુ નહીં, અને અંતરાલો પર નિશ્ચિત, અને કેબલ વળાંક અલગથી નિશ્ચિત કરવા આવશ્યક છે. વધુમાં, કેબલ એસેમ્બલી એસેમ્બલ કરતી વખતે, વાહન ઉબડખાબડ સ્થિતિમાં હોય ત્યારે વાયર હાર્નેસના નિશ્ચિત બિંદુઓ વચ્ચે ખેંચાણ ટાળવા માટે વાયર હાર્નેસને ખૂબ કડક ન ખેંચો, જેનાથી વાયર હાર્નેસ ખેંચાય છે, જેના કારણે વાયર હાર્નેસના આંતરિક સંપર્કો પર વર્ચ્યુઅલ કનેક્શન થાય છે અથવા વાયર તૂટી પણ જાય છે.

૧.૪ સહાયક સામગ્રીની પસંદગી

ધનુષ્ય બંધ છે અને રંગ નારંગી છે. ધનુષ્યનો આંતરિક વ્યાસ કેબલના સ્પષ્ટીકરણોને પૂર્ણ કરે છે. એસેમ્બલી પછીનું અંતર 3 મીમી કરતા ઓછું છે. ધનુષ્યનું મટીરીયલ નાયલોન PA6 છે. તાપમાન પ્રતિકાર શ્રેણી -40~125℃ છે. તે જ્યોત પ્રતિરોધક અને મીઠું સ્પ્રે પ્રતિરોધક છે. કાટ. હીટ લોક ટ્યુબ ગુંદર ધરાવતી ગરમી સંકોચનીય ટ્યુબથી બનેલી છે, જે વાયરના સ્પષ્ટીકરણોને પૂર્ણ કરે છે; લેબલ્સ હકારાત્મક ધ્રુવ માટે લાલ, નકારાત્મક ધ્રુવ માટે કાળો અને ઉત્પાદન નંબર માટે પીળો છે, સ્પષ્ટ લખાણ સાથે.

03 ઉચ્ચ વાયર હાર્નેસ પ્રક્રિયા ઉત્પાદન

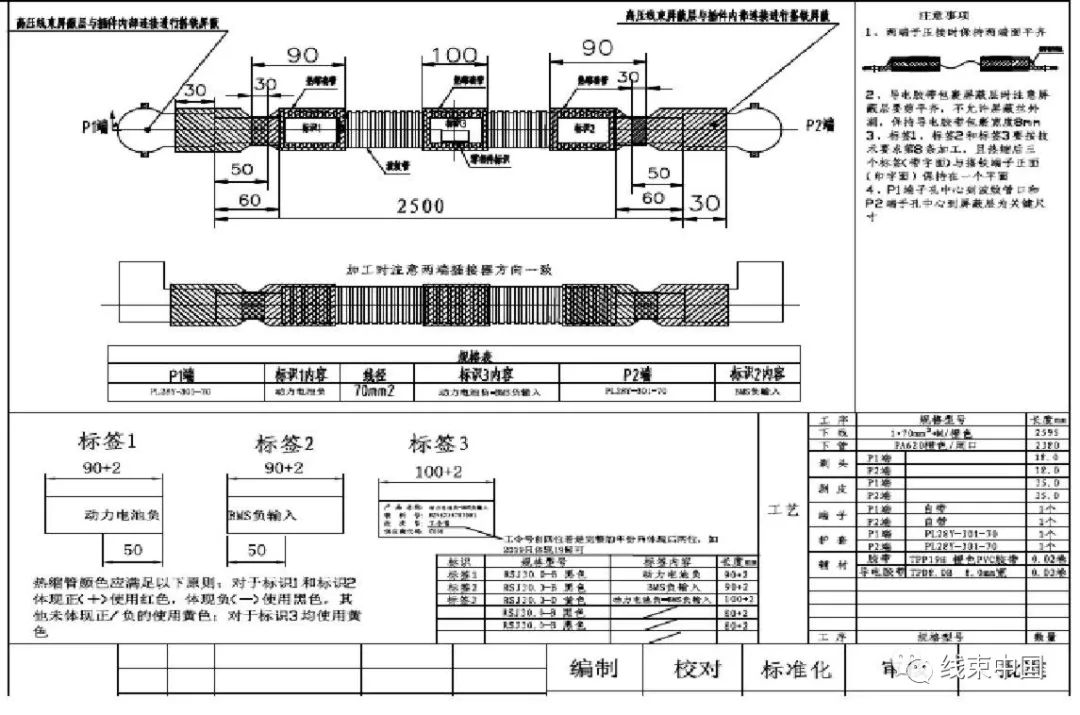

હાઇ-વોલ્ટેજ વાયરિંગ હાર્નેસ માટે પ્રારંભિક પસંદગી એ સૌથી મહત્વપૂર્ણ તૈયારી છે, જેમાં સામગ્રી, ડ્રોઇંગ આવશ્યકતાઓ અને સામગ્રીના વિશિષ્ટતાઓનું વિશ્લેષણ કરવા માટે ઘણા પ્રયત્નોની જરૂર પડે છે. હાઇ-વોલ્ટેજ વાયર હાર્નેસ ટેકનોલોજીના ઉત્પાદન માટે સંપૂર્ણ અને સ્પષ્ટ માહિતીની જરૂર છે જેથી ખાતરી કરી શકાય કે પ્રક્રિયા પ્રક્રિયા દરમિયાન મુખ્ય મુદ્દાઓ, મુશ્કેલીઓ અને ધ્યાન આપવાની જરૂર હોય તેવા મુદ્દાઓ સ્પષ્ટ રીતે નક્કી કરી શકાય. પ્રક્રિયા દરમિયાન, તે પ્રક્રિયા કાર્ડની જરૂરિયાતો અનુસાર સંપૂર્ણપણે બનાવવામાં આવે છે, જેમ કે આકૃતિ 2 માં બતાવ્યા પ્રમાણે:

આકૃતિ 2 પ્રક્રિયા કાર્ડ

(1) પ્રોસેસ કાર્ડની ડાબી બાજુ ટેકનિકલ આવશ્યકતાઓ દર્શાવે છે, અને બધા સંદર્ભો ટેકનિકલ આવશ્યકતાઓને આધીન છે; જમણી બાજુ સાવચેતીઓ દર્શાવે છે: ટર્મિનલ્સને ક્રિમ કરતી વખતે એન્ડ ફેસ ફ્લશ રાખો, હીટ સંકોચાતી વખતે લેબલ્સને સમાન પ્લેન પર રાખો, અને શિલ્ડિંગ લેયરની ચાવીનું કદ, ખાસ કનેક્ટર્સના છિદ્ર સ્થાન પ્રતિબંધો, વગેરે.

(2) જરૂરી સામગ્રીના સ્પષ્ટીકરણો અગાઉથી પસંદ કરો. વાયરનો વ્યાસ અને લંબાઈ: ઉચ્ચ-વોલ્ટેજ વાયર 25mm2 થી 125mm2 સુધીના હોય છે. તે તેમના કાર્યો અનુસાર પસંદ કરવામાં આવે છે. ઉદાહરણ તરીકે, કંટ્રોલર્સ અને BMS ને મોટા ચોરસ વાયર પસંદ કરવાની જરૂર છે. બેટરી માટે, નાના ચોરસ વાયર પસંદ કરવાની જરૂર છે. પ્લગ-ઇનના માર્જિન અનુસાર લંબાઈને સમાયોજિત કરવાની જરૂર છે. વાયરને સ્ટ્રિપિંગ અને સ્ટ્રિપિંગ: વાયરને ક્રિમિંગ કરવા માટે કોપર વાયર ક્રિમિંગ ટર્મિનલ્સની ચોક્કસ લંબાઈને સ્ટ્રિપિંગ કરવાની જરૂર છે. ટર્મિનલ પ્રકાર અનુસાર યોગ્ય સ્ટ્રિપિંગ હેડ પસંદ કરો. ઉદાહરણ તરીકે, SC70-8 ને 18mm થી સ્ટ્રિપ કરવાની જરૂર છે; નીચલા ટ્યુબની લંબાઈ અને કદ: પાઇપનો વ્યાસ વાયરના સ્પષ્ટીકરણો અનુસાર પસંદ કરવામાં આવે છે. હીટ સંકોચન ટ્યુબનું કદ: હીટ સંકોચન ટ્યુબ વાયરના સ્પષ્ટીકરણો અનુસાર પસંદ કરવામાં આવે છે. પ્રિન્ટ લેબલ અને સ્થાન: એકીકૃત ફોન્ટ અને જરૂરી સહાયક સામગ્રી ઓળખો.

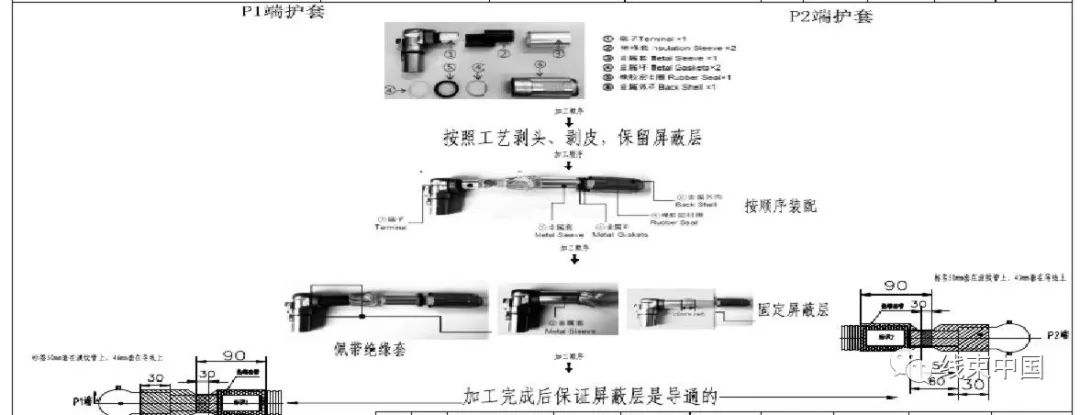

(૩) ખાસ કનેક્ટર્સનો એસેમ્બલી ક્રમ (આકૃતિ ૩ માં બતાવ્યા પ્રમાણે): સામાન્ય રીતે ડસ્ટ કવર, પ્લગ હાઉસિંગ ભાગો, જેક ભાગો, કોણીના એક્સેસરીઝ, શિલ્ડિંગ રિંગ્સ, સીલિંગ ભાગો, કમ્પ્રેશન નટ્સ વગેરેનો સમાવેશ થાય છે; સિક્વન્શિયલ એસેમ્બલી અને ક્રિમિંગ અનુસાર. શિલ્ડિંગ સ્તર સાથે કેવી રીતે વ્યવહાર કરવો: સામાન્ય રીતે, કનેક્ટરની અંદર એક શિલ્ડિંગ રિંગ હશે. તેને વાહક ટેપથી લપેટ્યા પછી, તેને શિલ્ડિંગ રિંગ સાથે જોડવામાં આવે છે અને શેલ સાથે જોડવામાં આવે છે, અથવા લીડ વાયર જમીન સાથે જોડાયેલ હોય છે.

આકૃતિ 3 ખાસ કનેક્ટર એસેમ્બલી ક્રમ

ઉપરોક્ત તમામ બાબતો નક્કી થયા પછી, પ્રક્રિયા કાર્ડ પરની માહિતી મૂળભૂત રીતે પૂર્ણ થઈ જાય છે. નવા ઉર્જા પ્રક્રિયા કાર્ડના નમૂના અનુસાર, પ્રક્રિયાની જરૂરિયાતો અનુસાર પ્રમાણભૂત પ્રક્રિયા કાર્ડ જનરેટ અને ઉત્પાદન કરી શકાય છે, જે ઉચ્ચ-વોલ્ટેજ લાઇનોના કાર્યક્ષમ અને બેચ ઉત્પાદનને સંપૂર્ણપણે સાકાર કરે છે.

પોસ્ટ સમય: માર્ચ-૧૪-૨૦૨૪